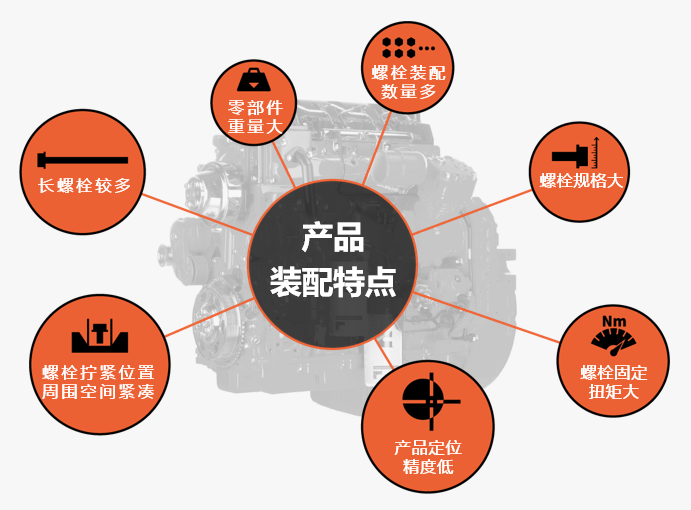

動力總成裝配是汽車制造過程中的一個重要環節,涉及到發動機、變速器、離合器等關鍵部件的裝配。現企業對裝配產線自動化、智能化、柔性化的需求越來越高,其難點主要在于螺栓送釘擰緊裝配面臨的多種復雜工況要求.

在動力總成裝配線中,50%的工位都與螺栓的自動輸送和擰緊相關,面對螺栓規格大、長螺栓多、產品定位精度低、擰緊位置空間緊湊、螺釘質量管控等產品特點,丹尼克爾創新型送釘擰緊解決方案,把每一顆螺釘都自動輸送到位,確保裝配高效且質量持續穩定。

1、長螺栓上料的解決方案

動力總成裝配中的螺釘規格范圍一般M6~M24,螺栓長度(螺紋段)10~225mm,由于螺栓尺寸較長,可采用階梯式上料方式進行上料,根據容量及加料時間需求可搭配補料倉。

通過階梯式送釘機,適配M0.5-M24的螺釘自動上料,通過頂升分釘器實現長螺釘的自動輸送,再采用夾爪式模組拾取長螺釘,穩定扶持螺釘入孔,防止螺釘掉落。

2、產品定位精度低解決方案

受到工裝定位偏差及產品外殼的制造精度影響,螺栓孔位定位存在誤差,傳統方案是使用2D相機定位識別,空間角度會有偏差,且相機拍照不僅影響節拍和空間布局,調試周期和硬件成本還高。可采用外六方吹加吸套筒浮動技術,多方向浮動,兼容一定的定位偏差(0.5-2.5mm),能很好的提高入孔率和擰緊成功率,且降本增效更為顯著。

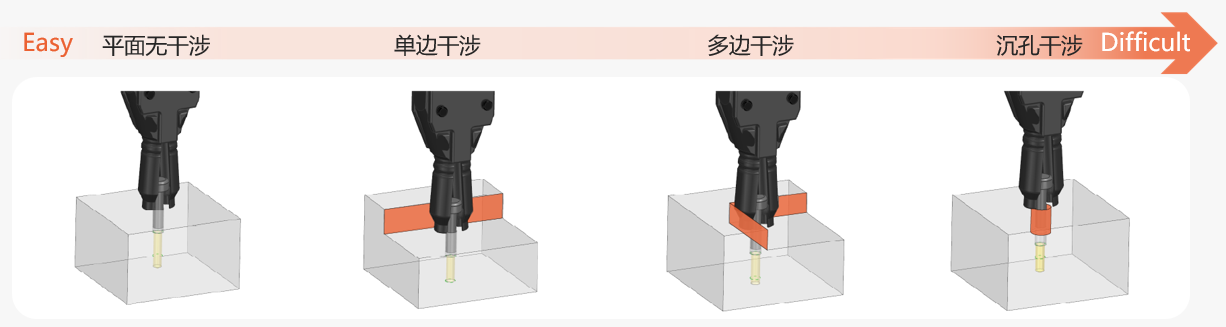

另外面對平面型、單邊干涉、多變干涉、沉孔干涉等復雜擰緊工況時,danikor推出不同類型的擰緊模組解決方案,確保執行擰緊時,槍頭帶動螺釘無阻順利入孔。

3、螺栓位置空間緊湊解決方案

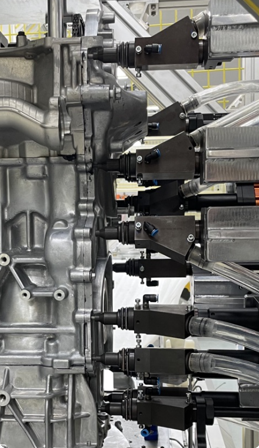

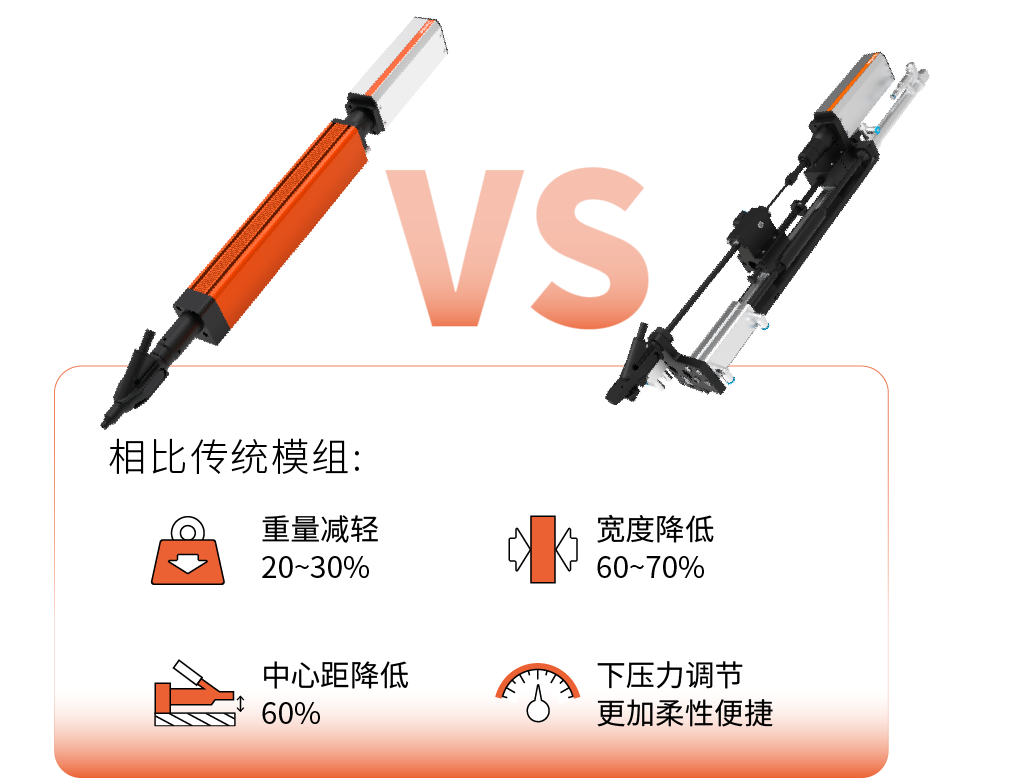

動力總成殼體固定螺栓數量多,空間緊湊通常采用多軸擰緊提高生產效率,一體化多軸擰緊模組,現階段最高能夠做到12根擰緊軸同步擰緊,

相比傳統模組,重量體型更為輕便,且無外部移動機構,線纜固定,更利于與機器人集成使用,特別適合裝配這種狹小空間的安裝布局,實現更小間距的螺栓擰緊。

4送釘過程中質量管控解決方案

動力總成裝配中螺釘混料、漏打、掉落是送釘過程中的常見問題,且對清潔送料也有嚴格的要求,解決方案 增加掃碼開蓋、長短釘檢測模塊、清潔模塊.等。

面對動力總成系統復雜的裝配工藝,從傳統手工組裝,到現在的自動化智能裝配,丹尼克爾對裝配技術的探索持續深入,狙擊裝配痛點,提升裝配質量和效率,推動裝配產線朝著更自動化、更智能化、更柔性化的方向發展。