大量數據統計分析,擰緊曲線具有相對的穩定性,當擰緊參數(工件、裝配環境、程序參數等)保持不變時,同一個擰緊點的曲線是基本一致的。對此,在實際產線應用中,可以將測得的擰緊曲線與標準曲線進行對比,通過差異分析,從而來確定擰緊是否合格,以及不合格的問題在哪!

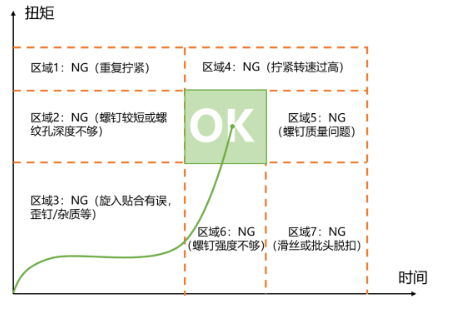

不同擰緊問題對應的擰緊曲線

1重復擰緊

扭矩曲線在較短時間內急劇爬升,無緩慢上升階段,通常是扭矩過沖導致,另外扭矩爬升的速率與批頭的材料特性及結構尺寸相關。

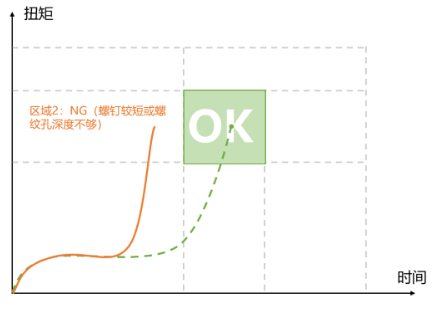

2螺釘過短或螺紋孔深不夠(浮釘)

擰緊曲線爬升過程和正常擰緊曲線相似(具備旋入、貼合以及擰緊階段特征),只是擰緊時間過短,通常常規的浮釘現象,曲線也會出現這種狀況。

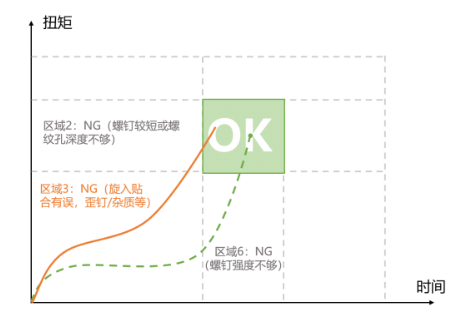

3旋入貼合有誤

在未達到貼合前,曲線已經出現爬升,且未經過區域6達到OK區域,而是從區域2進入OK域。

出現以下情況之一,均有可能發導致區域3異常。

1)螺釘螺紋異常(鍍層脫落、雜質、螺紋摩擦系數異常等);

2)產品螺紋孔異常(螺紋孔超差、螺紋孔雜質、螺紋孔質量問題等);

3)產品表面異常(平整度超差、飛邊毛刺等);

4)螺釘規格有誤;

5)螺釘與螺紋孔不對中。

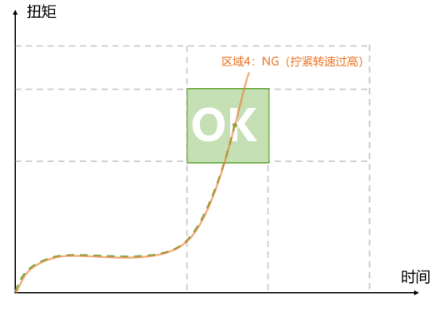

4擰緊轉速過高(扭矩過沖)

擰緊曲線爬升過程與正常擰緊曲線相似,只是最終扭矩穿過OK域,也是扭矩過沖的一種現象。此時應適當降低最終旋入階段及擰緊階段轉速,或者減小旋入階段角度設置值,為擰緊階段留足余量。

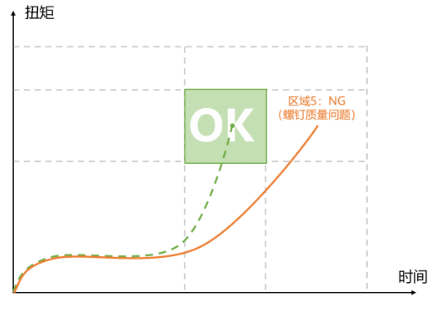

5螺釘質量問題(螺釘過軟)

擰緊曲線爬升較正常螺釘曲線偏緩,爬升相同的扭矩耗費時間更長,例如墊片漏裝,在達到同一目標扭矩的情況下,缺少墊片的螺栓需要轉動的角度更多些。

6螺釘強度不足

此區域擰緊異常主要對應的是角度控制策略,達到設置的角度后,擰緊扭矩仍然沒法達到OK域,通常扭矩控制策略下,扭矩能到達目標數值。

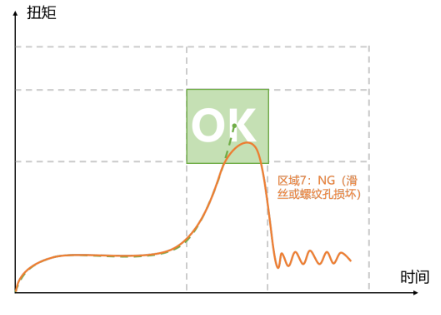

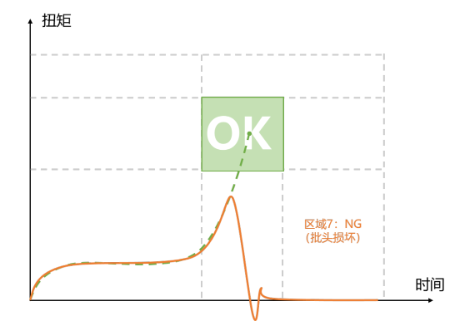

7滑絲或批頭脫扣

這種擰緊異常通常體現為實際擰緊時間超過設置的最大擰緊時間,工具強制停機報警。出現以下情況之一,均有可能導致區域7異常:

1)螺釘嚴重質量問題,強度過低,螺釘滑絲;

2)產品螺紋孔損壞;

3)批頭下壓力不足導致批頭與螺釘間歇性脫離;

4)批頭損壞

在擰緊過程中,擰緊曲線能夠實時探測到擰緊異常問題,有著傳統擰緊質量檢驗方法所不具備的更加智能化的優勢,通過對擰緊曲線的合理利用,可以為后續擰緊防錯技術提供更強有力的數據基石,實時檢測出隱藏缺陷問題,自動識別報警,快速分析原因,從而提高擰緊合格率,在擰緊曲線數據的驅動作用下,擰緊質量更安全可控可信!