擰緊槍是所有汽車零部件廠家車間重要的一種裝配工具。那么擰緊槍的現場使用,首先遇到的,就是如何設置螺絲的擰緊程序。大家都知道,產品規范里的目標扭矩,在實際的工藝過程中,都不會是一步到位的,具體就是如何定義各個階段的扭矩和轉速。

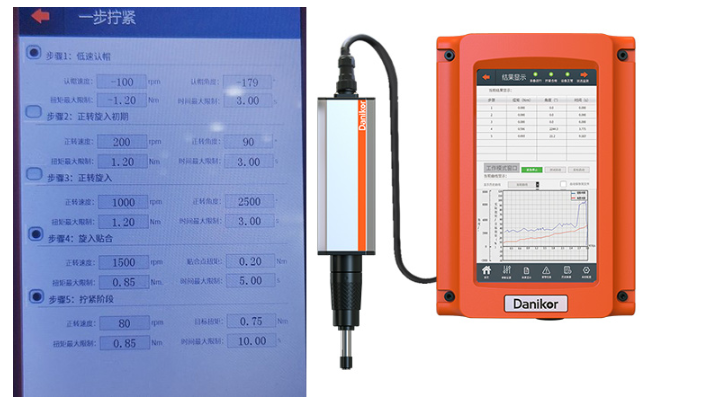

簡而言之,一個1Nm的緊固點,我們希望工具要以短時間(滿足配節拍要求),準確的停留在1Nm(質量要求)。那么時間短意味著轉速要快,而轉速快,又會導致工具和整個系統在到達目標扭矩時無法及時停止,而發生過沖的現象。因此利用工具的設置來平衡這兩者關系,就是一個技術和經驗的不斷積累了。對于擰緊槍的擰緊步驟設置,我們一般都采用兩步或者多步驟進行,我們對螺絲的擰緊工藝,給出了相應的參考設置:

首先進行螺釘的測試,了解螺釘的參數情況

1、一般建議使用第5步,扭矩控制方式,低速50rpm左右, 時間上限放開到30s,執行擰緊動作,根據擰緊結果界面查詢:

●擰緊是否OK還是NG

●擰緊是否達到目標扭矩,螺釘是否擰入產品

●總的擰緊角度

●擰緊曲線貼合點位置

2、根據擰緊總角度(或者數螺釘的螺紋圈數),分布第三步的擰緊角度,根據實際應用步驟,一般第三步的擰緊角度為總擰緊角度-第二步旋入角度(90-180°)-第4、5步預留角度(200度左右);

根據測試情況,結合實際擰緊角度進行參數設置,

1、反轉認帽及認牙階段可選,一般外六角螺栓會涉及反轉認帽過程,以進行快速認帽,但如使用這兩步會增加一定的擰緊節拍;

2、快速旋入,提高擰緊速度,第三步可以先按照工具允許的最大速度×(80-90%),然后在不出現過速、過流等故障的前提下逐步增加轉速提高節拍,針對自攻釘,對于塑料件速度不超過400-600rpm;對于鋁件等自攻,速度不超過最大速度的80%;

3、貼合點扭矩,預設為目標扭矩的20%,實際根據曲線可以做調整。

4、最終在以低轉速一般50rpm左右進行終擰緊,保證最終的擰緊質量;

當然,對于自攻釘的擰緊,在汽車行業推薦400-600rpm,速度調整會影響最終擰緊扭矩,若采用1000rpm左右的高轉速相同的目標扭矩則很可能出現浮高;在一些白色家電,3C行業為了搶節拍,可以按照1000rpm左右的轉速設置,但是對應的扭矩需要有所減小否則會出現滑牙。

按照如上的緊固工藝進行擰緊槍的轉速和力矩設置,將最大限度的優化緊固時間,并提供可靠的夾緊力,避免過沖,實現質量要求。