在擰緊自動化裝配項目中,自動化設備線體商對于整個過程中所經歷的現場安裝接線和編程調試等各種問題苦不堪言,往往存在以下困擾:

1.對自動送釘和擰緊的整體架構方案和動作邏輯不清晰,設備調試中經常發生各種異常問題,影響項目驗收;

2. 現場安裝接線過程中,面對各種繁雜的點位接線和走管布線,需要耗費大量時間,影響項目實施進度。

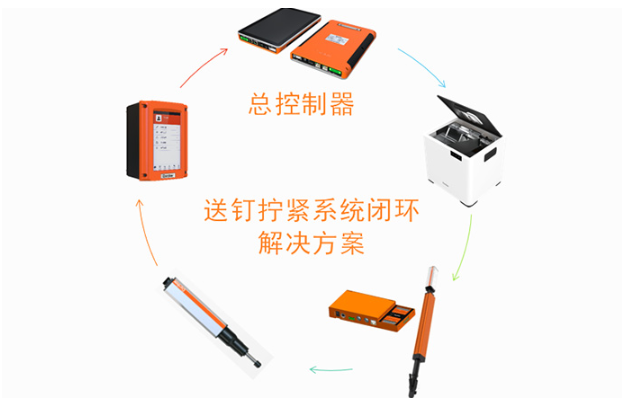

自動送釘和自動擰緊系統由一系列的功能部件組成,它們之間的相互作用對整個系統設備的運轉可靠性和生產效率具有決定性影響。為避免螺釘送料系統和擰緊工具之間產生整合對接技術問題,丹尼克爾提供完整且必要的智能化螺栓裝配控制系統,可實現廣泛而多樣的靈活裝配任務,同時做到快速交付并確保標準化功能模塊的有效整合。

送釘擰緊總控制系統可以給您帶來什么?

便捷安裝

? 現場固定好模組及控制組件,接電接氣即可應用;

? 無需每個傳感器或電磁閥單獨進行接線,大幅節省現場安裝調試時間及成本,現場安裝接線時間可由1天縮短到半天。

化繁為簡

? 降低客戶成本-硬件成本要求降低;

? 無需電氣工程師理解并進行編程,電氣人員編程調試時間由平均的3-5天縮短到半天;

? 將復雜的動作邏輯,內置于自己的控制器內。

產能穩定

? 可避免由于編程人員對系統理解存在偏差或考慮不周,而引起設備故障,造成停機;

? 各模塊之間程序閉環,獨立循環互不干涉。

數據統計

? 對送釘擰緊數量可進行相關數據統計

? 產品良率分析

? 易損件更換預警

送釘擰緊總控制系統特點:

易用性:無需編程,總控對系統內設備實現內部控制,整體的設備控制邏輯考慮周詳;

交互便捷:通過TCP通訊,發送相應的控制信號,即可實現自動擰緊螺栓;

智能故障診斷與排除:內部程序邏輯縝密,設備的故障通過程序判斷,對于不影響設備運行的故障可分配優先級,嘗試自解除,不會停機影響客戶生產;

數據記錄:可對使用過程中部分數據進行記錄,自動分析設備故障率,擰緊合格率等SPC數據分析,可幫助客戶解決現場生產問題;

人機交互:總控制器可顯示當前設備(可設置對應工位名稱)的運行狀態、故障信息,進行簡單的參數設置內容,可以對送釘機的參數進行設置;

自動化設備線體集成商在今天的市場環境和競爭生態中都面臨著巨大的挑戰和壓力,尤其是項目周期越來越緊湊,而支撐生產效率和產品質量的關鍵工藝設備集成如何在更短的時間實現高可靠性和高穩定性,降低集成過程中所需的所有關鍵工藝和功能模塊技術風險和握手風險,將會是一個核心策略和關鍵問題。有了丹尼克爾智能化螺栓裝配控制系統,可以將送釘系統和擰緊系統融為一體,通過更為標準化的數字化平臺無縫整合成一體化解決方案,降低擰緊裝配線集成難度和成本,助力實現自動化線體項目高效建設。