在現代制造業中,扭力批與制造執行系統(MES)的集成是技術創新的一個重要方向。通過這種集成,企業可以實現更高效的生產過程、改善質量控制、增強數據管理和優化資源配置。小編將探討能對接MES系統的扭力批的優勢。

首先能對接MES系統,扭力批應該具備哪些功能呢?

以danikor扭力批為例,小編總結了以下幾點:

1. 數據通信能力:

- 扭力電批需要具備數據傳輸功能,以便將操作數據(如扭矩值、角度、操作時間等)實時發送到MES系統。

- 支持常見的工業通信協議,如TCP/IP、I/O、RS485、Modbus、等,確保與現有MES系統的兼容性。

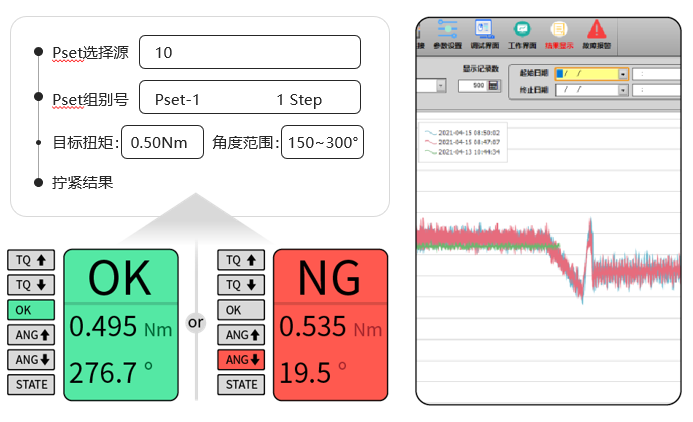

2. 實時反饋和控制:

- 能夠根據MES系統的反饋實時調整扭矩設置,確保每個緊固過程都達到預設的標準。

- 可以接收MES系統的即時停止指令,防止過緊或操作錯誤。

扭矩實時反饋

3. 高精度扭矩和角度控制:

- 提供高精度的扭矩輸出,誤差范圍控制在行業標準之內,通常是±2.5%或更好。

- 能夠精確測量并控制旋緊角度,對于需要特定旋緊序列的應用尤為重要。

Danikor傳感器式扭力批精度±1.67%

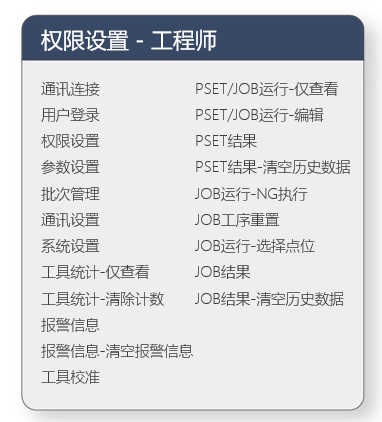

4. 用戶認證和操作員管理:

- 支持操作員登錄和認證功能,確保只有授權的員工才能使用工具。

- 可以記錄每個操作員的使用數據,幫助追蹤生產效率和質量控制。

Danikor裝配過程權限管理

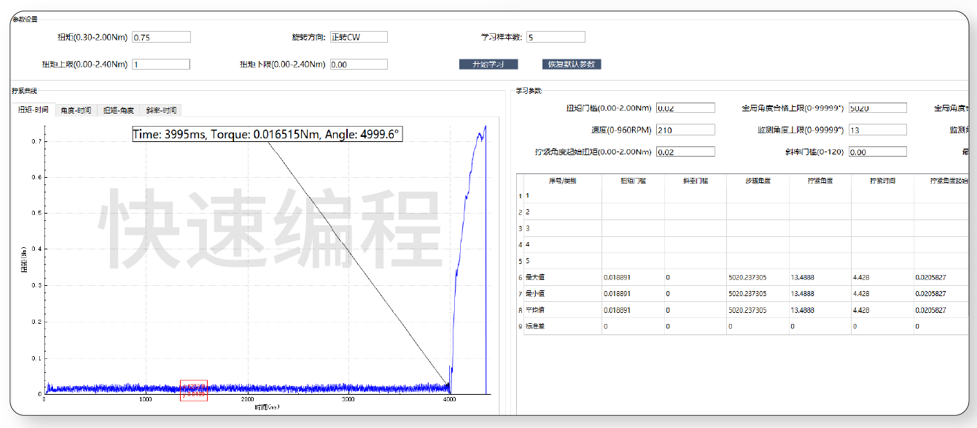

5. 可編程和自定義操作:

- 允許根據不同的生產任務編程不同的扭矩和角度設置。

- 支持創建操作模式,以適應不同的裝配要求和規范。

自學習策略編程

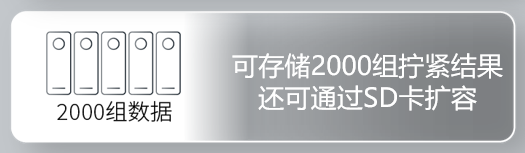

6. 數據記錄和存儲:

- 內置存儲功能,能夠在無法實時傳輸數據時暫存操作數據。

- 支持數據回溯和歷史記錄訪問,便于事后分析和問題解決。

那么對接MES系統有什么好處呢?

1、提高生產效率

能對接MES的扭力批通過自動化數據采集和實時反饋機制,大大地提高了生產線的效率。傳統的數據記錄方法依賴于人工輸入,這不僅耗時,還容易出錯。自動數據記錄確保了數據的準確性和即時性,操作員可以即時獲得關于扭矩應用是否達標的反饋,從而快速調整操作,減少生產延誤。此外,MES系統可以根據實時數據自動調整生產計劃和工序安排,減少機器和人員的空閑時間,提高整體生產線的運行效率。

2、強化質量控制

對接MES的扭力批可以在每一步操作中應用精確的扭矩,確保每個裝配環節都嚴格符合質量標準。MES系統能夠實時監控扭矩的應用,自動檢測和記錄任何偏差,及時發出警告。這種實時監控和自動調整機制顯著提高了產品的一致性和可靠性,減少了產品缺陷率,避免了因質量問題導致的昂貴的返工和召回。

3、數據驅動的決策支持

通過整合到MES中,扭力批生成的數據可以用于深入分析和報告,為管理層提供支持決策的重要信息。數據分析可以揭示生產過程中的趨勢和模式,識別效率低下的環節,優化資源分配和生產調度。長期積累的數據還可以用來預測設備故障,提前進行維護,避免意外停機對生產的影響。

4、提高透明度和追溯性

對接MES系統的扭力批不僅提供實時數據和反饋,還增加了生產過程的透明度。每一步操作的數據都被精確記錄和存儲,使得整個生產過程可追溯。這對于需要嚴格遵守質量和安全規范的行業尤其重要,如航空、汽車和醫療設備制造。追溯性有助于在出現問題時快速定位原因,并采取措施防止未來的發生,同時為客戶和監管機構提供必要的透明度。

5、提升客戶滿意度

通過確保生產過程的高效性和產品質量的一致性,對接MES的扭力批可以提高最終產品的質量,從而直接提升客戶滿意度。更少的產品缺陷和更快的交付時間使得企業能夠更好地滿足客戶需求,增強客戶的忠誠度和市場競爭力。

通過對接MES的扭力批,企業可以更好地利用現代技術優勢,實現精細化管理和自動化控制,這不僅提高了操作精度,還提升了整個制造過程的效率和質量。這種集成是向智能制造和工業4.0轉型的重要步驟,對于希望在全球市場中保持競爭力的制造企業來說,理解并投資這些技術是非常必要的。通過這種方式,企業不僅能夠提高生產效率,還能在質量控制、成本管理和市場響應速度等多個方面實現顯著改進。